Как проектировать детали для 3D-печати ФДМ

Как проектировать детали для 3D-печати ФДМ?

Что такое процесс 3D-печати ФДМ?

3D-печать ФДМ — это процесс аддитивного производства, в котором используется техника экструзии материала. ФДМ, также известная как изготовление плавленых нитей (ФФФ), является наиболее широко используемой технологией 3D-печати.

Будучи самой доступной технологией 3D-печати на рынке, моделирование методом наплавления (ФДМ) является отличным выбором для быстрого и недорогого прототипирования и может использоваться в различных приложениях.

Как и все методы производства, ФДМ имеет некоторые ограничения на то, что можно печатать. Теперь мы расскажем, как настроить дизайн для достижения оптимального качества печати ФДМ.

Как спроектировать 3D-печать ФДМ?

Чтобы добиться наилучших результатов, учитывайте возможности и ограничения ФДМ’ при проектировании детали для 3D-ПЕЧАТИ ФДМ.

Преодоление

Соединение в ФДМ происходит, когда принтеру необходимо печатать между двумя опорами или точками крепления.

Поскольку нет ничего, на что можно было бы опираться, для начального печатаемого слоя не предусмотрена поддержка, и материал имеет тенденцию провисать. Мосты чаще всего возникают в отверстиях с горизонтальной осью, обнаруженных в стенах объектов или в верхнем слое (или крыше) полых деталей.

Одним из решений является уменьшение расстояния моста, но влияние этого зависит от конструктивных ограничений детали.

Еще одно решение, позволяющее избежать провисания, — включить поддержку. Служба поддержки предлагает временную платформу для создания связующего слоя. Поддерживающий материал удаляется после завершения печати, хотя он может оставить следы или повредить поверхность, на которой опора была соединена с конечной деталью.

Ключевое соображение при проектировании:Из-за особенностей ФДМ провисания или следы от опорного материала в некоторой степени всегда присутствуют, если перемычка не составляет менее 5 мм.

Если требуется гладкая, ровная поверхность, передовым решением является разделение дизайна на отдельные части или выполнение какой-либо постобработки.

Вертикальное отверстие вала

ФДМ часто печатает вертикальные отверстия вала меньшего размера. Процесс печати таких отверстий и причины уменьшения их диаметра можно резюмировать следующим образом:

Когда сопло печатает по периметру отверстия вертикальной оси, оно прижимает вновь напечатанный слой к существующему строительному слою, чтобы улучшить адгезию.

Сжимающая сила сопла деформирует форму экструдированного круглого слоя от круглой до более широкой и плоской формы.

Это увеличивает площадь контакта с ранее напечатанным слоем, улучшая адгезию, но расширяя секцию экструзии.

Это приводит к уменьшению печатной апертуры. Это уменьшение может стать проблемой, особенно при печати отверстий небольшого диаметра, где эффект сильнее из-за соотношения диаметра отверстия к диаметру сопла.

Размер заниженного размера зависит от принтера, программного обеспечения для нарезки, размера отверстий и материала.

Уменьшение диаметра отверстий по вертикальной оси часто учитывается программой нарезки, но точность может варьироваться. Для достижения желаемой точности может потребоваться несколько тестовых отпечатков. Если требуется высокий уровень точности, после печати может потребоваться просверлить отверстие.

Ключевое соображение при проектировании: Если диаметр отверстия вертикальной оси имеет решающее значение, рекомендуется распечатать его меньшего размера, а затем просверлить отверстие до нужного диаметра.

Свес

Проблемы со свисанием — одна из наиболее распространенных проблем с качеством печати ФДМ. Драпировки возникают, когда слой печатного материала лишь частично поддерживается нижним слоем. Как и в случае с перемычками, недостаточная поддержка со стороны поверхности под строительным слоем может привести к плохой адгезии слоя, набуханию или скручиванию.

В зависимости от материала свесы до 45° обычно можно печатать без ущерба для качества. При 45° новый напечатанный слой поддерживается на 50% предыдущего слоя. Это создает достаточную поддержку и сцепление для построения.

При значении выше 45° требуется поддержка, чтобы гарантировать, что новый напечатанный слой не будет выпирать вниз и в сторону от сопла.

Еще одна проблема, возникающая при печати свесов, — это скручивание. Новые напечатанные слои становятся все тоньше по выступающим краям. Это вызывает неравномерное охлаждение, заставляя его деформироваться вверх.

Ключевые соображения по дизайну: Вы можете преодолеть ограничения свесов, используя опоры для углов стен более 45°. Для больших выступов, требующих поддержки, на окончательной поверхности появятся отметки, если не будет выполнена постобработка.

Углы

Поскольку сопла ФДМ-печати имеют круглую форму, радиусы углов и краев равны размеру сопла. Это означает, что черты лица никогда не будут идеально квадратными.

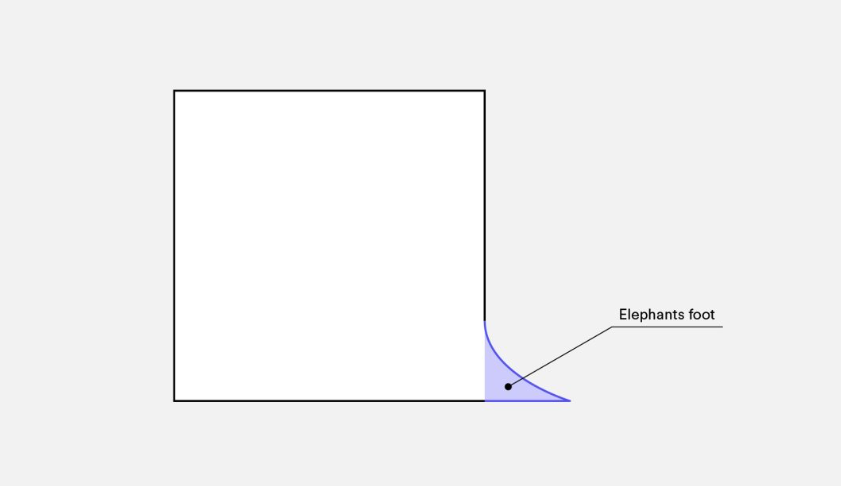

Первый слой печати особенно важен для острых краев и углов. Как обсуждалось выше для вертикальных отверстий, для каждого печатного слоя сопло сжимает печатный материал вниз для улучшения адгезии. Для начального слоя печати это создает блики, часто называемые"слоновья нога."

Раструб выходит за пределы указанных размеров и влияет на возможность сборки детали ФДМ.

Еще одна распространенная проблема при печати первого слоя методом ФДМ — коробление. По сравнению с НОАК, АБС более склонен к короблению из-за более высоких температур печати. Нижний слой — это первый слой, который будет напечатан. Он охлаждается, поскольку сверху печатаются другие термослои. Это приводит к неравномерному охлаждению и может привести к скручиванию базового слоя от рабочей пластины по мере его усадки.

Добавление фасок или радиусов по краям деталей, которые соприкасаются с рабочей пластиной, может уменьшить влияние этих проблем. Это также облегчает удаление компонентов с рабочей пластины после завершения печати.

Ключевое соображение при проектировании: Если сборка или габаритные размеры имеют решающее значение для функциональности детали ФДМ, включите фаску или радиус 45% u00b0 на всех краях, которые соприкасаются с пластиной рабочей платформы.

Вертикальный штифт

Вертикальные штифты часто печатаются с использованием ФДМ, когда детали необходимо собрать или выровнять. Крайне важно знать размер вертикальных штифтов, которые ФДМ может точно напечатать, поскольку эти функции часто бывают полезны.

Большие дюбели (диаметром более 5 мм) имеют периметр и прокладку, чтобы обеспечить прочное соединение с остальной частью отпечатка.

Дюбеля меньшего диаметра (менее 5 мм) могут состоять только из периферийной печати без заполнения. Это создает разрыв между остальной частью отпечатка и контактами, что приводит к слабому соединению, которое может легко сломаться. В худшем случае маленькая иголка может вообще не напечататься, потому что материала для печати недостаточно для прилипания нового напечатанного слоя.

Правильная калибровка принтера (включая оптимальную высоту слоя, скорость печати, температуру сопла и т. д.) часто снижает вероятность выхода из строя штифта. Добавление радиуса к основанию штифта устраняет концентрацию напряжений в этой точке и увеличивает прочность. Для важных выводов диаметром менее 5 мм лучшим решением могут быть стандартные штифты, вставленные в печатные отверстия.

Ключевое соображение при проектировании: Если в вашем дизайне присутствуют штифты диаметром менее 5 мм, добавьте небольшой скругление к нижней части штифта. Если функциональность имеет решающее значение, рассмотрите возможность включения в конструкцию отверстия в месте расположения штифта, просверлите отверстие нужного размера и вставьте имеющиеся в наличии штифты.

Советы по расширенному проектированию ФДМ

При печати с помощью ФДМ подумайте, как уменьшить требуемую поддержку, ориентацию детали и направление ее установки на платформе сборки.

Разделение вашей модели

Разделение модели часто может снизить ее сложность, экономя затраты и время. Выступы, требующие большой поддержки, можно удалить, просто разделив сложную форму на секции, которые напечатаны индивидуально. При желании после завершения печати секции можно склеить.

Ориентация отверстия

Лучший способ избежать появления отверстий — изменить ориентацию печати. Удаление поддержки в отверстиях с горизонтальной осью часто может быть затруднено, но поворот направления сборки на 90% u00b0 устраняет необходимость в поддержке. Для компонентов с несколькими отверстиями в разных направлениях приоритет отдается глухим отверстиям, затем отверстиям с наименьшим или наибольшим диаметром, а затем критичностью размера отверстия.

Направление строительства

Из-за анизотропного характера печати ФДМ понимание применения компонента и того, как он устроен, имеет решающее значение для успеха дизайна. Компоненты ФДМ по своей природе слабее в одном направлении из-за ориентации слоев.

Лучшие практики ФДМ 3D-печати

Если перемычка превышает 5 мм, возможно провисание или маркировка материала опоры. Разделение дизайна или постобработка могут устранить эту проблему.

Для критических диаметров вертикальных отверстий просверлите отверстия после печати для большей точности.

Добавление опор позволит принтеру ФДМ печатать углы стен более 45°.

Включите фаску или радиус 45° градусов на всех краях детали ФДМ, которые соприкасаются со сборочной пластиной.

Для приложений с небольшими вертикальными штифтами добавьте небольшой скругление внизу или рассмотрите возможность вставки готовых штифтов в напечатанные отверстия.

Разделение модели, изменение ориентации отверстий и указание направления сборки — все это факторы, которые могут снизить затраты, ускорить процесс печати, а также повысить прочность конструкции и качество печати.